行业新闻

【实战经验】三大有效方法,助您提升压铸模具技术!

中国的压铸模具行业兴起和发展相对国外较晚,与压铸模具行业相配套的设计人才和制造人才相对缺乏,压铸模具设计和制造的经验相对不够丰富,技术相对不够成熟。所以,压铸模具行业的发展就必须依靠压铸模具技术的创新与发展。

压铸模具设计流程与塑胶模具设计流程十分相似,都需要考虑进料方式和模具结构布局。但是,压铸模具设计还要考虑如下重点:多个进料浇口之间的位置分布与分配;进料浇口截面积的计算,各级流道截面积的计算;渣包布置的位置,排气槽是否合理;还要考虑怎么样排出披锋、排出喷脱模剂残留液;防止披锋、废渣的堆积等等。压铸模具技术如何提升优化?

使用“压铸模流分析软件”辅助分析和选定模具设计方案

每一款金属压制品的形状和结构都各不相同,每一套新压铸模具可能都会隐藏着未知潜在问题。如果仅仅依靠个人经验和技术来设计压铸模具,就会因为个人的经验和技术水平会有一定的差异性,很难保证每一套压铸模具设计都达到合理化,很难有效地提高模具设计质量。所以有必要用辅助软件来实现压铸模具设计的创新与发展。压铸模流分析软件可以在完成模具设计方案和完成3D分模时,就进行方案验证。在没有制造模具之前,就可以预测出潜在的问题:填充流动是顺序否合理?是否产生卷气?是否会困气?冷却是否均匀?哪个部位可能出现沙孔?可以通过对比2到3个不同的设计方案,来分析各自的潜在问题和风险,提前处理掉问题或者做好预防措施;最后选择一个最合理的压铸模具设计方案。

“设计方案一”和“设计方案二”的模流分析对比图:

.png)

“设计方案一”的模流分析效果截图:

.png)

“设计方案二”的模流分析效果截图:

.png)

“设计方案一”和“设计方案二”的模流分析对比结论:

1. 在模拟参数一样的情况下,“设计方案一”采用4个进料浇口的设计方式,在填充成型时进料均匀、料流平稳,填充顺序合理,排气顺序合理,不会卷气,有利于成品的成型。

2. 在模拟参数一样的情况下,“设计方案二”采用2个进料浇口的设计方式,进料不足,在填充成型时进料不均匀、料流有快有慢,填充顺序不合理,排气不顺畅、困气,严重影成品的质量。

结论:“设计方案一”最合理的压铸模具设计方案。

排渣和排气结构

大部分金属压制品都有外观要求,或者有气密性要求,或者同时要满足上面两个要求。如果在压铸生产中无法及时排除模腔内部的气体,它就会渗入金属料液之中;它很有可能就会出现在产品的表面形成气泡,影响到产品的外观质量;它也有可能融进铸件的内部形成气孔,影响到产品的内部致密性,导致产品的强度下降。在压铸成型时,流动在最前面的金属汤料的温度会降低,容易出现冷凝料,它也会影响到铸件(产品)的外观质量和内部质量。所以,压铸模具的排渣和排气结构设计是否合理,很大程度上决定了整个铸件(产品)的质量。要打破传统设计思维,除了考虑到在铸件料流末端和容易有冷料的地方设置排渣和排气以外;也要考虑到渣包浇口、渣包和排气槽的创新设计和创新应用。

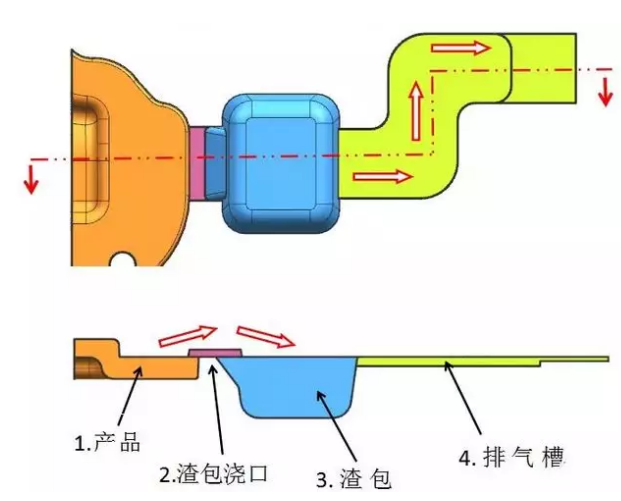

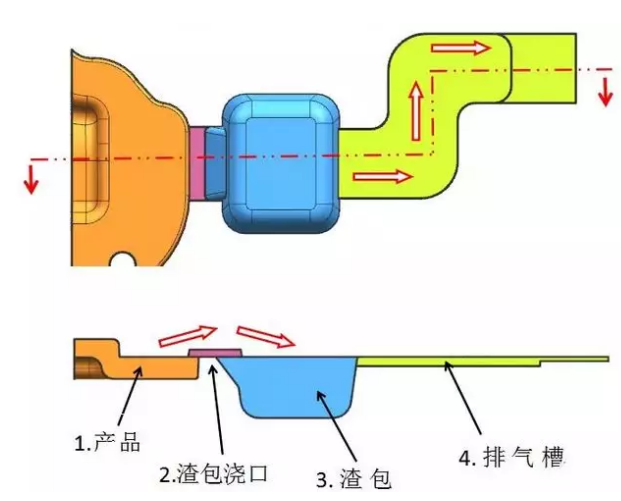

1.直通式排渣和排气结构

普通的直通式排渣和排气结构,虽然结构简单、容易加工,可以起到排渣、排气的效果,但是会在压铸成型时会使得一小部分金属汤料会通过渣包浇口、渣包、排气槽排出去,直接的造成压力损失,会影响压铸件的致密性。

.png)

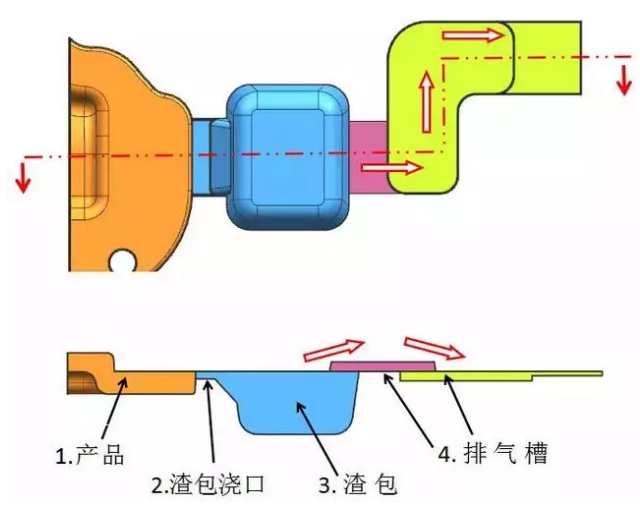

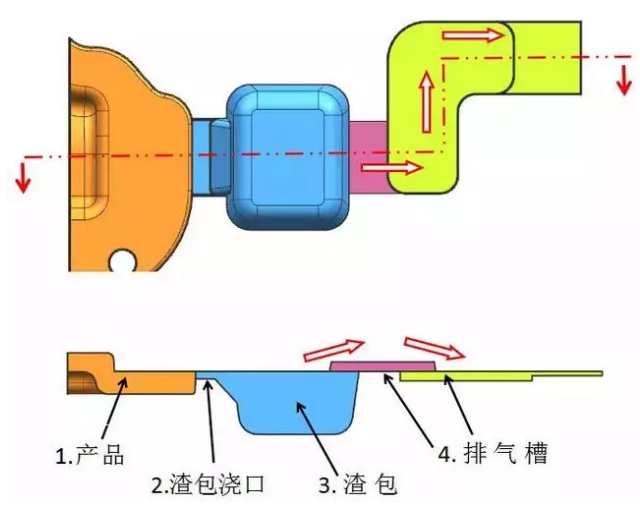

2.搭接式排渣和排气结构的创新设计和应用

创新设计以后是使用搭接式排渣和排气结构,采用渣包口和部分排气开在前模的方式,既可以起到排渣、排气的效果,又可以防止在压铸成型时小部分金属汤料直接通过渣包浇口、渣包、排气槽排出去;有效地减少成压力损失,有利于压铸件的致密性。

.png)

3.混合式排渣和排气结构的创新设计和应用

混合式排渣和排气结构,采用渣包口或者部分排气槽开在前模,既可以起到排渣、排气的效果,又可以防止在压铸成型时小部分金属汤料直接通过渣包浇口、渣包、排气槽排出去;有效地减少成压力损失,有利于压铸件的致密性。

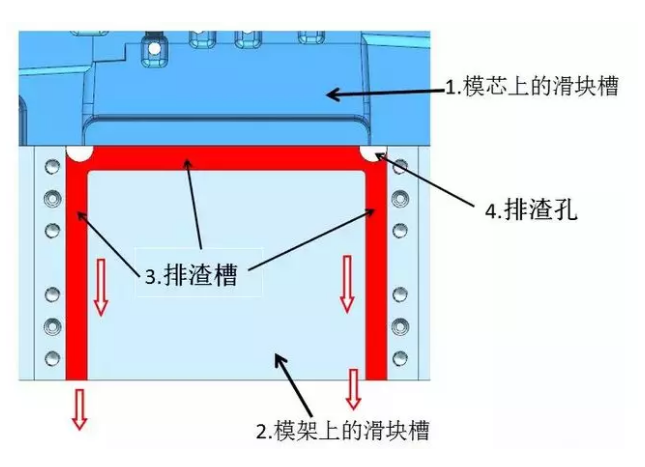

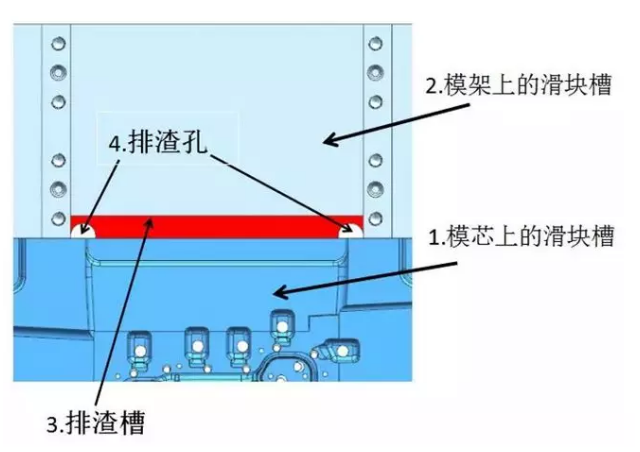

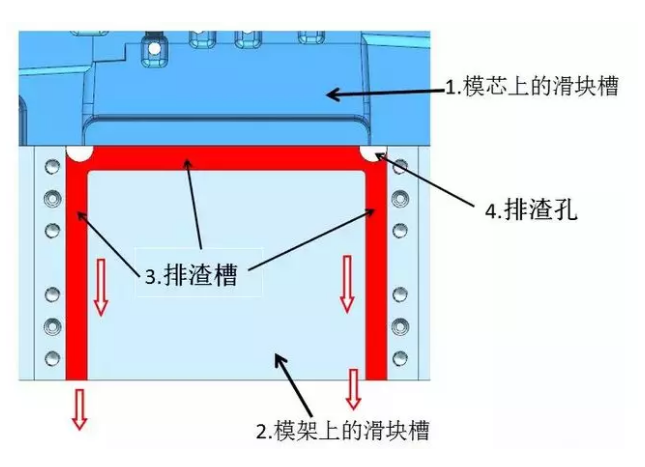

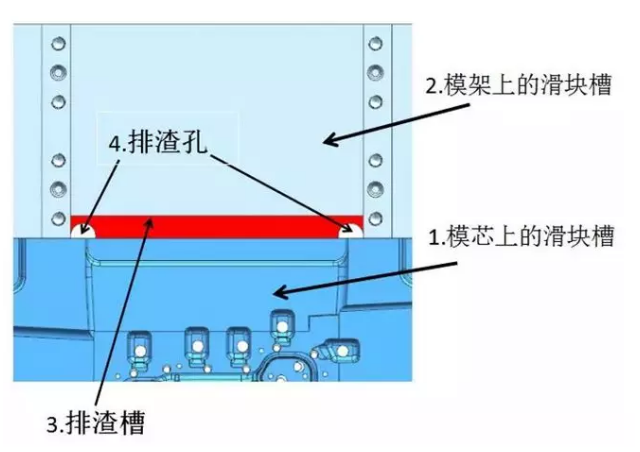

滑块机构排渣槽结构

在压铸模具生产过程中会产生大量的金属碎屑,即披锋。开模、取出铸件以后,如果不能及时吹干净他它们,它们就很容易进入压铸模具的活动结构里面堆积成块,以后就直接会影响模具活动结构的正常运动。特别是滑块机构一旦被披锋堵住和阻碍,就会出现无法正常运动,甚至卡死的情况,导致整套模具无法正常生产。滑块座的底部除了设置润滑油槽以外,还要设计一些排渣槽结构,它可以在相当长的一段生产时间内有效地容纳、存放落到滑块座底下的披锋;直到模具完成生产任务以后,再对那些披锋、杂物进行彻底清除;以保证滑块顺畅工作,保证良好的生产效率。

1. 无排渣槽和排渣孔滑块结构无排渣槽和排渣孔滑块结构,虽然结构简单,但是没有转移和暂时存放披锋、排出披锋的功能,一旦披锋堆积起来就会阻碍滑块复位,就会影响滑块的正常工作。

2. 有排渣槽和排渣孔的滑块结构A滑块有可能会制作在模具上、下、左、右四个不同位置。当滑块结构设计在模具下侧时,就设计倒“U”字型的排渣槽,靠近模芯位置设计2个排渣孔;在滑块结构工作时,披锋及脱模剂残留液可以通过倒“U”字型排渣槽排出,也可以通过排渣孔排出;可以有效保证滑块正常顺畅工作。

3. 有排渣槽和排渣孔的滑块结构B

当滑块结构设计在模具左侧或右侧时,就设计倒“L”字型的排渣槽,靠近模芯下侧的位置设计1个排渣孔;在滑块结构工作时,披锋及脱模剂残留液可以通过倒“L”字型排渣槽排出,也可以通过排渣孔排出;可以有效保证滑块正常顺畅工作。

4. 有排渣槽和排渣孔的滑块结构C当滑块结构设计在模具上侧时,就设计倒“一”字型的排渣槽,靠近模芯的位置设计2个排渣孔;在滑块结构工作时,披锋及脱模剂残留液可以通过倒“一”字型排渣槽排出,也可以通过排渣孔排出;可以有效保证滑块正常顺畅工作。

结语:

压铸模具技术的创新与发展主要从使用“压铸模流分析软件”来辅助分析和选定模具设计方案,从压铸模具结构的创新设计和应用这两方面来实现。使用创新的思维,精心研究出新型模具结构;在实际应用过程中总结经验,持续创新持、续发展;研发出更加合理、实用的模具结构,总结相应的经验数据。创新是发展的源泉,只有坚持创新和发展,压铸模具技术才会日益完善和更加成熟。

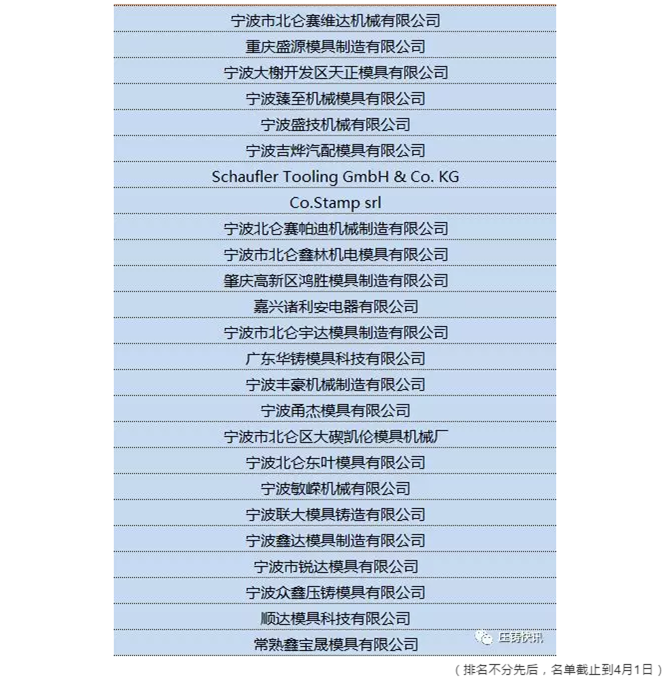

2019压铸模具制造高峰论坛,探讨创新模具技术!

时间:7月17日中国压铸展期间

地点:上海新国际博览中心N2馆

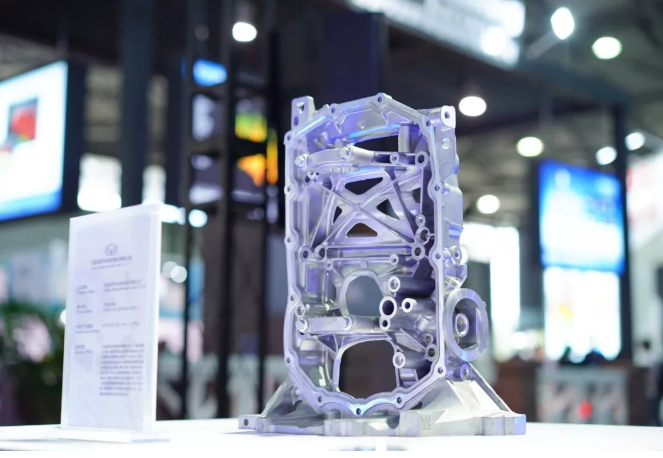

模具是压铸产业链中重要的一环,与压铸成本、生产柔性等息息相关。模具的设计与制造,也决定着压铸产品的复杂程度及品质。优质的模具可以从根本上解决产品瑕疵以及品质顽疾。中国的压铸模具行业兴起和发展已近20年,但压铸模具行业的配套设计人才和制造人才相对匮乏,压铸模具设计和制造的经验也不够丰富。所以,压铸模具行业的壮大必须依靠压铸模具技术的创新与发展。于7月17日中国压铸展(CHINA DIECASTING 2019)期间举行的压铸模具制造高峰论坛,将汇集行业专家、学者、企业负责人、工程技术人员等,共同探讨压铸模具前沿制造技术,推动压铸行业向着绿色、智能、创新的方向发展。敬请期待!

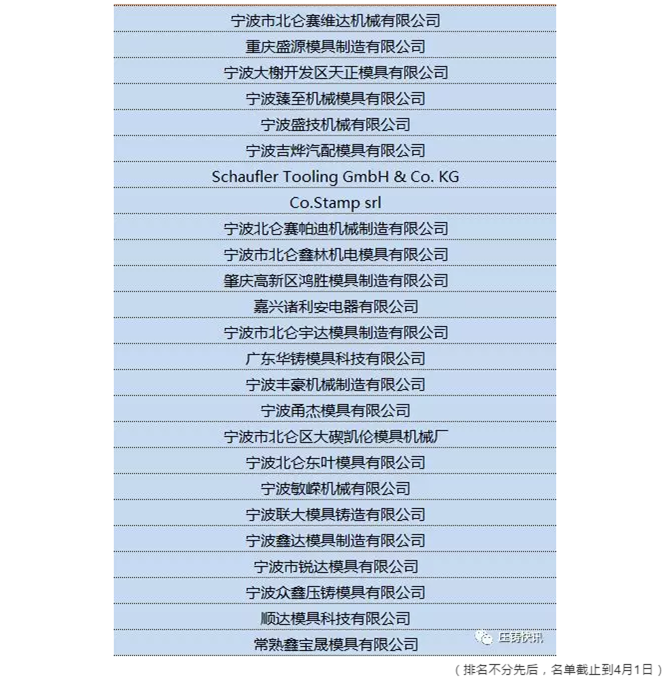

优质模具企业,亮相2019中国压铸展

文章部分内容来自于作者:刘付国宇,其在东莞从事十多年的模具设计工作,对压铸件开模评估、模具设计、对压铸模具的结构以及加工工艺、压铸生产都有自己的经验和见解。

压铸模具设计流程与塑胶模具设计流程十分相似,都需要考虑进料方式和模具结构布局。但是,压铸模具设计还要考虑如下重点:多个进料浇口之间的位置分布与分配;进料浇口截面积的计算,各级流道截面积的计算;渣包布置的位置,排气槽是否合理;还要考虑怎么样排出披锋、排出喷脱模剂残留液;防止披锋、废渣的堆积等等。压铸模具技术如何提升优化?

使用“压铸模流分析软件”辅助分析和选定模具设计方案

每一款金属压制品的形状和结构都各不相同,每一套新压铸模具可能都会隐藏着未知潜在问题。如果仅仅依靠个人经验和技术来设计压铸模具,就会因为个人的经验和技术水平会有一定的差异性,很难保证每一套压铸模具设计都达到合理化,很难有效地提高模具设计质量。所以有必要用辅助软件来实现压铸模具设计的创新与发展。压铸模流分析软件可以在完成模具设计方案和完成3D分模时,就进行方案验证。在没有制造模具之前,就可以预测出潜在的问题:填充流动是顺序否合理?是否产生卷气?是否会困气?冷却是否均匀?哪个部位可能出现沙孔?可以通过对比2到3个不同的设计方案,来分析各自的潜在问题和风险,提前处理掉问题或者做好预防措施;最后选择一个最合理的压铸模具设计方案。

“设计方案一”和“设计方案二”的模流分析对比图:

.png)

“设计方案一”的模流分析效果截图:

.png)

“设计方案二”的模流分析效果截图:

.png)

“设计方案一”和“设计方案二”的模流分析对比结论:

1. 在模拟参数一样的情况下,“设计方案一”采用4个进料浇口的设计方式,在填充成型时进料均匀、料流平稳,填充顺序合理,排气顺序合理,不会卷气,有利于成品的成型。

2. 在模拟参数一样的情况下,“设计方案二”采用2个进料浇口的设计方式,进料不足,在填充成型时进料不均匀、料流有快有慢,填充顺序不合理,排气不顺畅、困气,严重影成品的质量。

结论:“设计方案一”最合理的压铸模具设计方案。

排渣和排气结构

大部分金属压制品都有外观要求,或者有气密性要求,或者同时要满足上面两个要求。如果在压铸生产中无法及时排除模腔内部的气体,它就会渗入金属料液之中;它很有可能就会出现在产品的表面形成气泡,影响到产品的外观质量;它也有可能融进铸件的内部形成气孔,影响到产品的内部致密性,导致产品的强度下降。在压铸成型时,流动在最前面的金属汤料的温度会降低,容易出现冷凝料,它也会影响到铸件(产品)的外观质量和内部质量。所以,压铸模具的排渣和排气结构设计是否合理,很大程度上决定了整个铸件(产品)的质量。要打破传统设计思维,除了考虑到在铸件料流末端和容易有冷料的地方设置排渣和排气以外;也要考虑到渣包浇口、渣包和排气槽的创新设计和创新应用。

.png)

2.搭接式排渣和排气结构的创新设计和应用

创新设计以后是使用搭接式排渣和排气结构,采用渣包口和部分排气开在前模的方式,既可以起到排渣、排气的效果,又可以防止在压铸成型时小部分金属汤料直接通过渣包浇口、渣包、排气槽排出去;有效地减少成压力损失,有利于压铸件的致密性。

.png)

3.混合式排渣和排气结构的创新设计和应用

在压铸模具生产过程中会产生大量的金属碎屑,即披锋。开模、取出铸件以后,如果不能及时吹干净他它们,它们就很容易进入压铸模具的活动结构里面堆积成块,以后就直接会影响模具活动结构的正常运动。特别是滑块机构一旦被披锋堵住和阻碍,就会出现无法正常运动,甚至卡死的情况,导致整套模具无法正常生产。滑块座的底部除了设置润滑油槽以外,还要设计一些排渣槽结构,它可以在相当长的一段生产时间内有效地容纳、存放落到滑块座底下的披锋;直到模具完成生产任务以后,再对那些披锋、杂物进行彻底清除;以保证滑块顺畅工作,保证良好的生产效率。

1. 无排渣槽和排渣孔滑块结构

2. 有排渣槽和排渣孔的滑块结构A

当滑块结构设计在模具左侧或右侧时,就设计倒“L”字型的排渣槽,靠近模芯下侧的位置设计1个排渣孔;在滑块结构工作时,披锋及脱模剂残留液可以通过倒“L”字型排渣槽排出,也可以通过排渣孔排出;可以有效保证滑块正常顺畅工作。

4. 有排渣槽和排渣孔的滑块结构C

结语:

压铸模具技术的创新与发展主要从使用“压铸模流分析软件”来辅助分析和选定模具设计方案,从压铸模具结构的创新设计和应用这两方面来实现。使用创新的思维,精心研究出新型模具结构;在实际应用过程中总结经验,持续创新持、续发展;研发出更加合理、实用的模具结构,总结相应的经验数据。创新是发展的源泉,只有坚持创新和发展,压铸模具技术才会日益完善和更加成熟。

2019压铸模具制造高峰论坛,探讨创新模具技术!

时间:7月17日中国压铸展期间

地点:上海新国际博览中心N2馆

模具是压铸产业链中重要的一环,与压铸成本、生产柔性等息息相关。模具的设计与制造,也决定着压铸产品的复杂程度及品质。优质的模具可以从根本上解决产品瑕疵以及品质顽疾。中国的压铸模具行业兴起和发展已近20年,但压铸模具行业的配套设计人才和制造人才相对匮乏,压铸模具设计和制造的经验也不够丰富。所以,压铸模具行业的壮大必须依靠压铸模具技术的创新与发展。于7月17日中国压铸展(CHINA DIECASTING 2019)期间举行的压铸模具制造高峰论坛,将汇集行业专家、学者、企业负责人、工程技术人员等,共同探讨压铸模具前沿制造技术,推动压铸行业向着绿色、智能、创新的方向发展。敬请期待!

优质模具企业,亮相2019中国压铸展

文章部分内容来自于作者:刘付国宇,其在东莞从事十多年的模具设计工作,对压铸件开模评估、模具设计、对压铸模具的结构以及加工工艺、压铸生产都有自己的经验和见解。